Каталог

-

Оборудование для элеваторов

•••

- Зерновые элеваторы

- Зерносушилки

- Транспортное оборудование для элеваторов

- Оборудование для охлаждения зерна

- Силосное оборудование

- Очистительное и аспирационное оборудование для элеваторов

- Модульные системы трубопроводов

- Напольное хранение

- Оборудование для припортовых элеваторов

- Рукава для хранения зерна

-

Оборудование для семенных заводов

•••

-

Переработка зерна

•••

-

Оборудование для животноводства

•••

-

Техника для кукурузных заводов

•••

-

Биогазовые установки

•••

- Производство биоэтанола

- Генераторные установки

Комплексные решения

Проектирование, производство и установка заводов для получения растительных масел. Весь маслозавод из одних рук.

Компания LTV mbH предлагает комплексное, автоматизированное оборудование для получения масла из масличных семян от немецкого производителя Florapower. Мы предлагаем Вам комплексные решения, начиная от пункта приёме сырья, очистки, хранения, кондиционирования семян и отжатия вплоть до хранения готовой продукции.

Ниже приведен пример основного набора оборудования и услуг для поставки маслоцеха по переработке семян подсолнечника.

Общая расчётная мощность переработки (рапсу) 1400 кг/ч.

Кроме того, линия имеет возможность расширения с минимальными инвестициями до 5ти пар прессов.

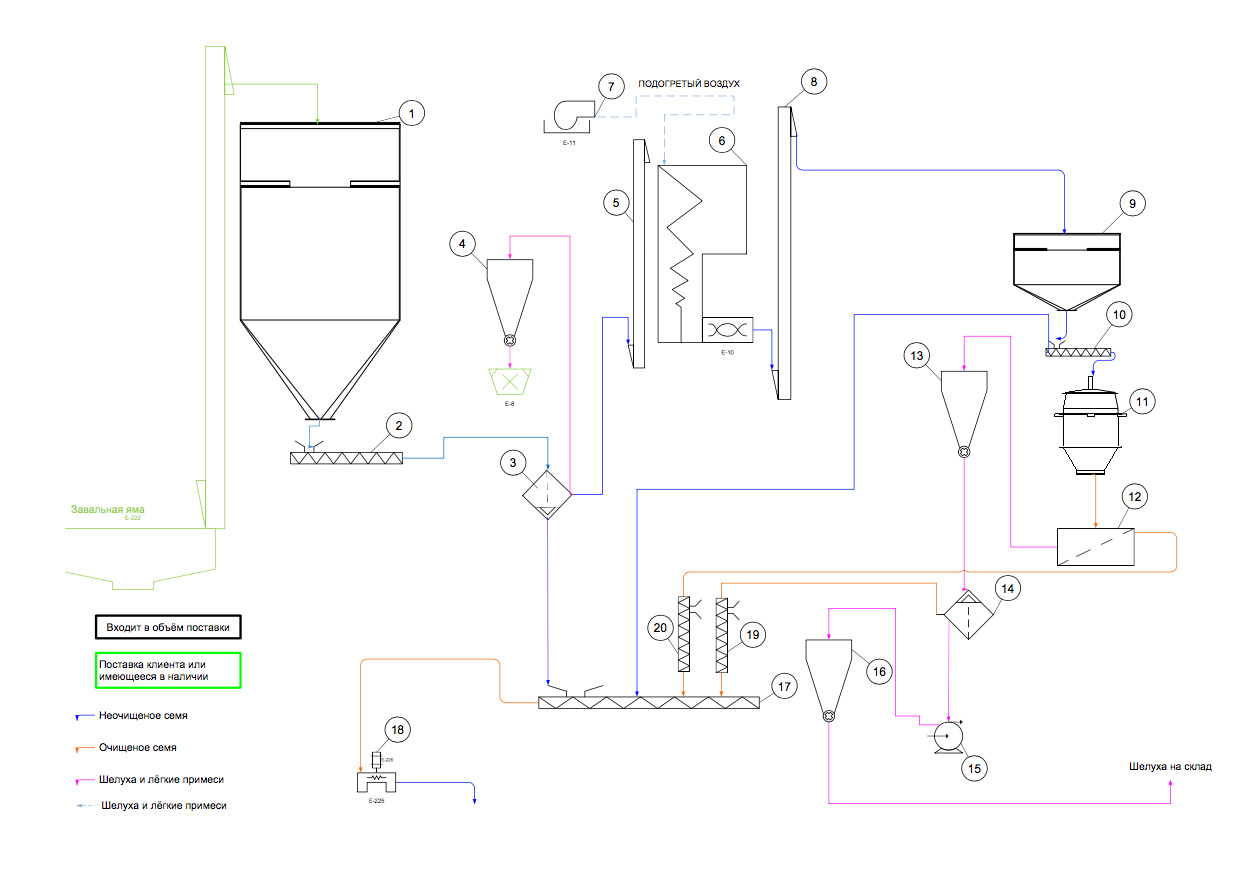

Технологическая схема очистки сырья, обрушки подсолнечника, удаления шелухи

Краткое описание процесса очистки и обрушивания:

Сырьё подается из нории в накопительный бункер №1. После чего шнековым конвейером №2 сырьё проходит очистную машину №3, которая подсоединена к системе аспирации, а так же выполняет функцию калибровки семечки. Мелкие калиброванные семена сразу попадают в шнековый конвейер №17, далее на участок прессования.

После очистной машины №3 при помощи нории №5 сырьё попадает в жаровню-кондиционер №6, где происходит нагрев продукта до оптимальной температуры перед обрушкой. Жаровня циклического типа, нагрев при помощи задуваемого нагретого воздуха (тепловая пушка №7)

Далее сырьё после нагрева попадает в норию №8, которая производит транспортировку в пуфферный бункер №9. Из бункера при помощи шнека-дозатора №10, семечка попадает в центробежный шелушитель №11. После шелушителя продукт попадает на каскадный отделитель шелухи №12. Лёгкая примесь (шелуха) выдувается в циклон №13, который подаёт «отбитую» фракцию на центробежный сепаратор №14, где происходит отделение масличной крупки от шелухи. Масличная крупка при помощи шнекового конвейера №19 попадает в шнек сбора №17- далее на участок прессования.

Шелуха попадает в пневмотранспортер №15, затем в циклон №16, далее на склад хранения шелухи в радиусе 30 м.

Отшелушенная масса при помощи шнекового транспортера №20 попадает в шнек №17, далее на участок прессования.

В случае переработки продуктов не требующих шелушения (рапс, лён, расторопша...) сырьё, минуя систему шелушения, сразу же при помощи шнекового транспортера №10 попадает в транспортер №17.

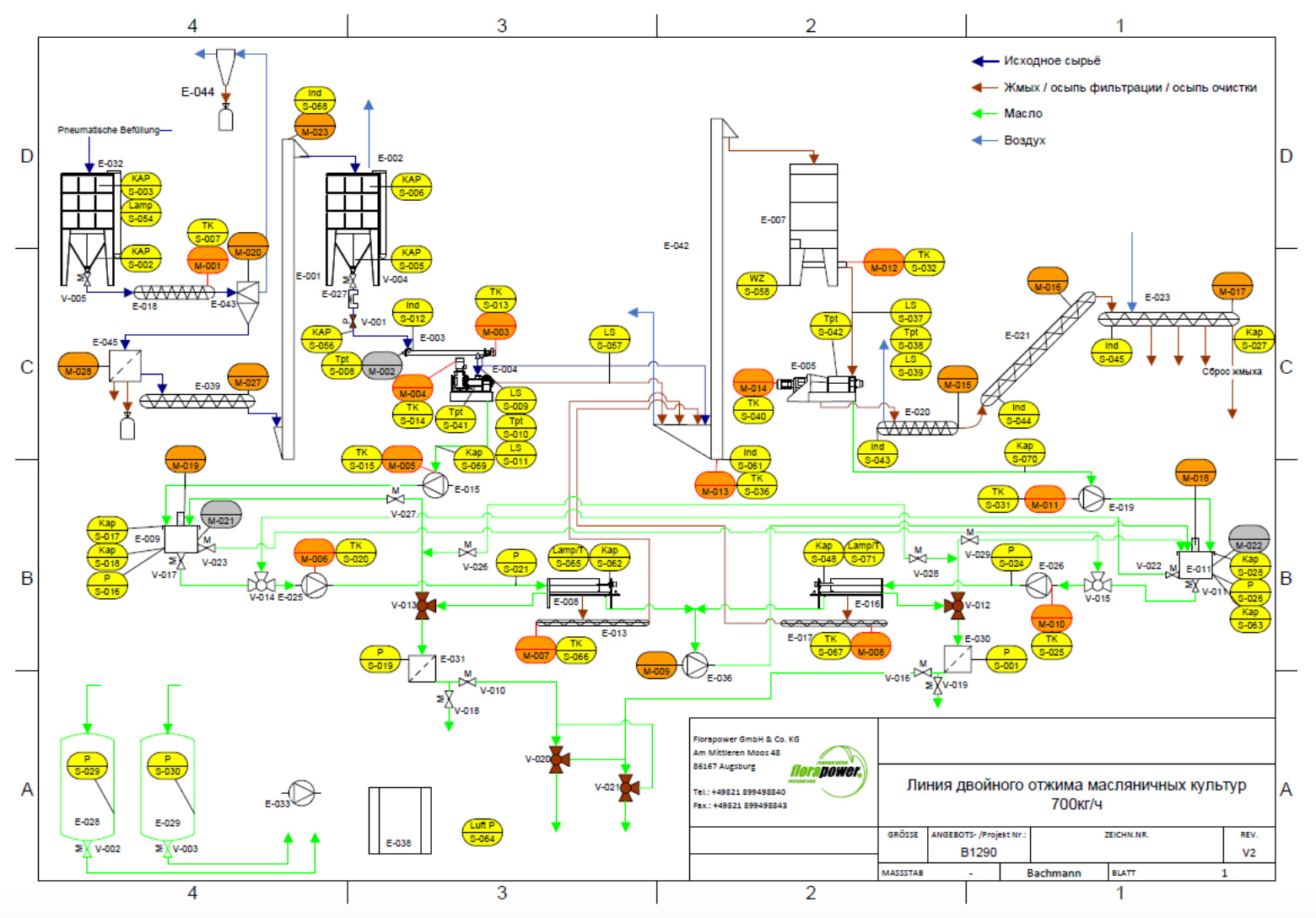

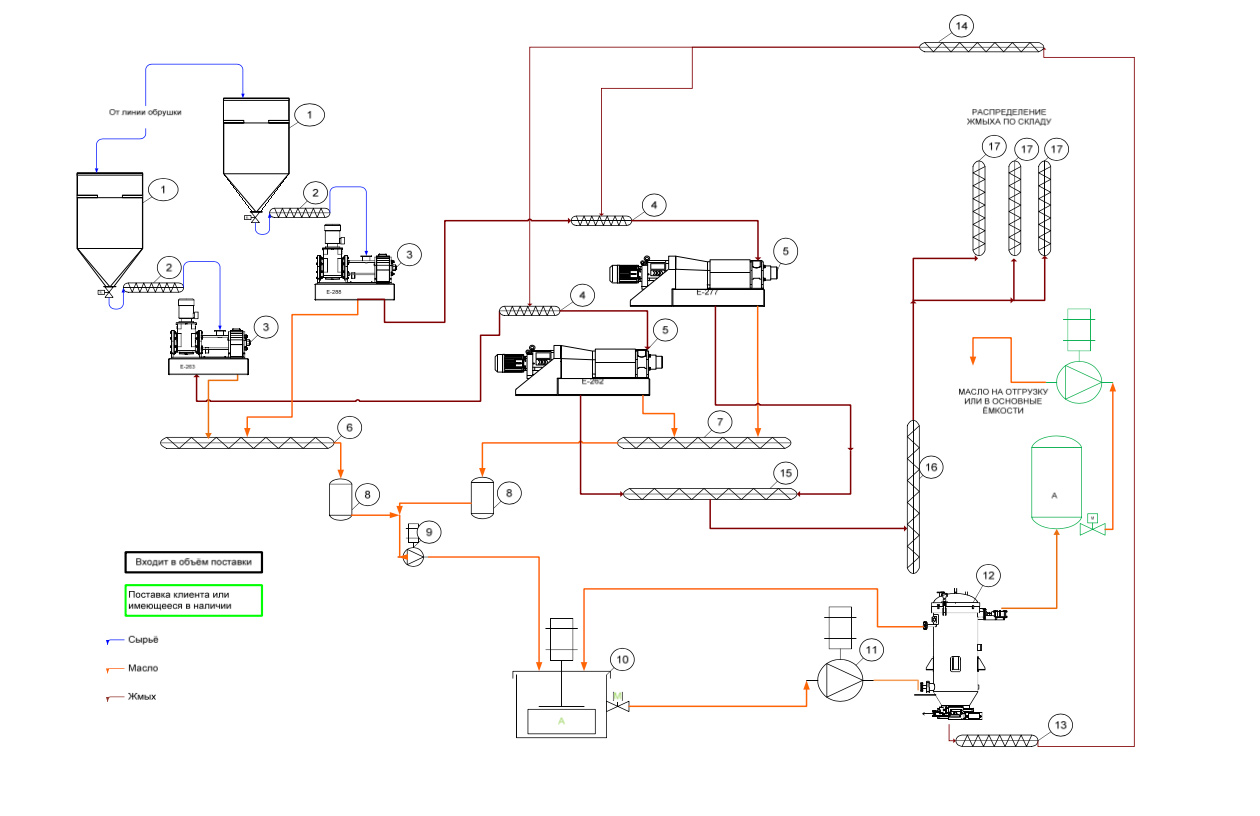

Технологическая схема участка прессования сырья, выгрузки жмыха и фильтрации масла

Краткое описание процесса прессование и фильтрации:

Сырьё от линии обрушки засыпается в бункера запаса маслопрессов №1 (бункер оснащён сенсорами уровня), затем шнеком нормализатором-жаровней №2 подаётся в оборудование для отжима масла - маслопресс первичного отжима №3. В процессе отжима в маслопрессе образуется жмых и масло.

В маслопрессе установлены ряд датчиков контролирующих рабочий процесс (датчики уровня, аварийного пересыпа, датчик температуры...). Затем из маслопресса (ФОР) №3 жмых под действием силы тяжести попадает в шнековый конвейер №4, далее транспортируется в маслопресс основного отжима (экспеллер) №5. Отжатое масло из маслопрессов №3 собирается шнековым конвейером для масла №6, далее собирается в емкость для сбора №8 и насосом №9 транспортируется в ёмкость с мешалкой №10.

Масло из маслопрессов №5 собирается конвейером для сбора масла №7, далее собирается в емкость для сбора №8 и насосом №9 транспортируется в ёмкость с мешалкой №10.

Маслопресс устанавливается на полу на ногах-подставках.

При достаточном наличии масла в ёмкости №10 автоматически запускается процесс фильтрации масла насос №11. Вертикальный фильтр №12 отфильтровывает масло, в автоматическом режиме производит очистку фуза. Фуз сбрасываемый фильтром попадает в шнек №13, далее в шнек №14 и на повторный отжим.

После фильтра тонкой очитки, масло попадает на мешковый фильтр полицейский. Данный фильтр производит контрольную очистку масла, а так же предохраняет от непредвиденного прохода не фильтрата в склад готовой продукции масла.

Отфильтрованное масло подается трубопроводом от оборудование для подсолнечного масла на складские ёмкости для масла.

Шнек отвода жмыха №15 подает продукт в продольный шнек №16, далее на шнеки №17, которые распределяют жмых по складу.

Система автоматизации управляет работой маслопресс, дозировкой подачи на маслопресс и подогревом материала, работой линии фильтрации, процессом подачи материалов и отслеживает аварийные ситуации.

Благодаря оснащению линии универсальной линией фильтрации и маслопрессом с системой подогрева и дозировки Вам открываются дополнительные возможности переработки на этом оборудовании различных масличных культур, которые не возможно было бы эффективно перерабатывать на какой-либо другой, специализированной линии.

Дополнительно комплекс оборудование для подсолнечного масла цена возможно комплектовать линией разлива масла в стекло- или полиэтиленовую тару.

Также мы можем поставить лабораторное оборудование для анализа сырья (влажность, масличность семян и т.д.) и готовой продукции (анализ масла перед разливом, анализ жмыха и т.д.).

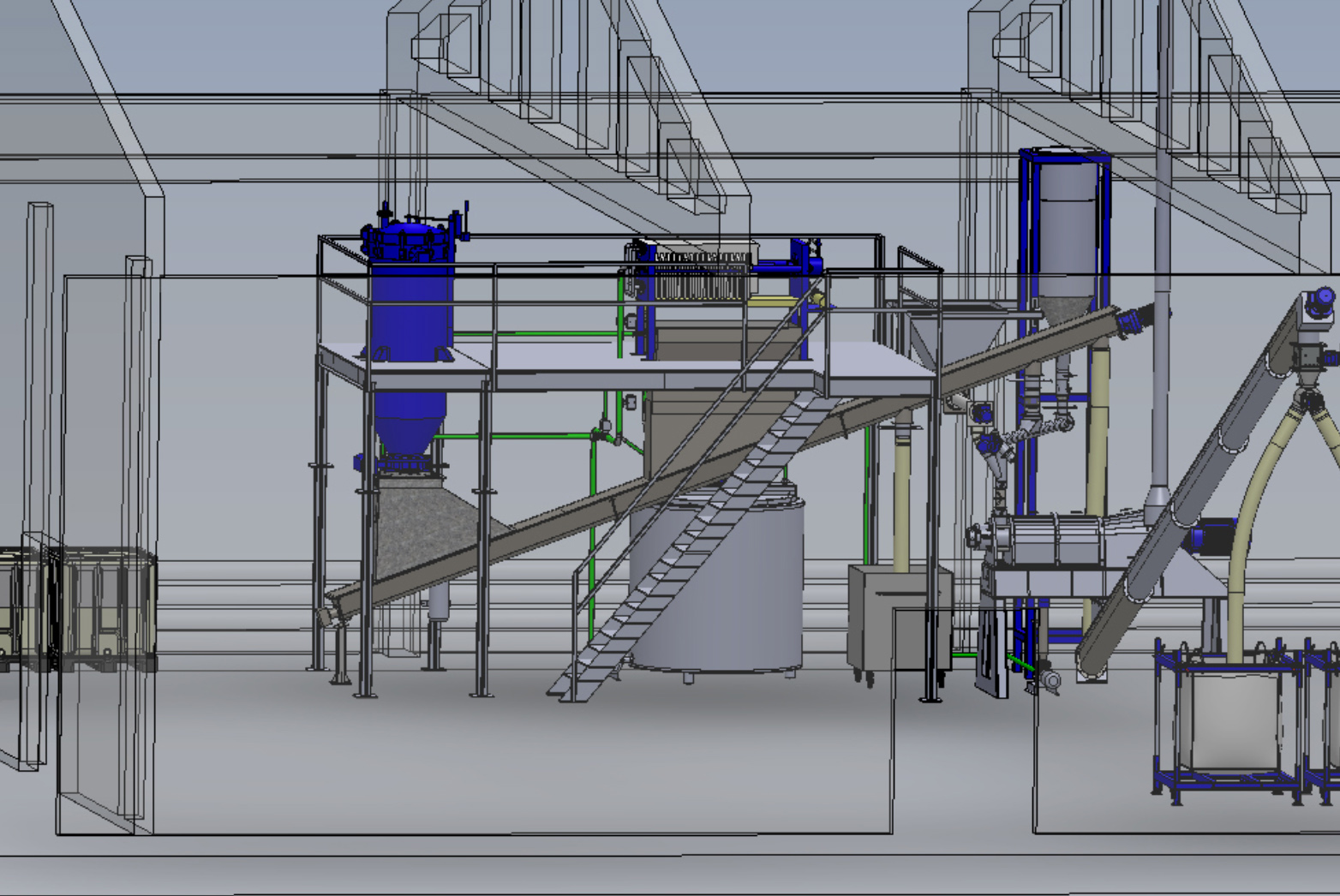

3D-моделирование:

При установке маслозавода в новом здании, мы посодействуем вам в строительстве 3D-моделированием. Моделирование производится на основе предоставленных Вами данных об одобренном и освоенном участке для застройки.

Проектировка:

Реальность:

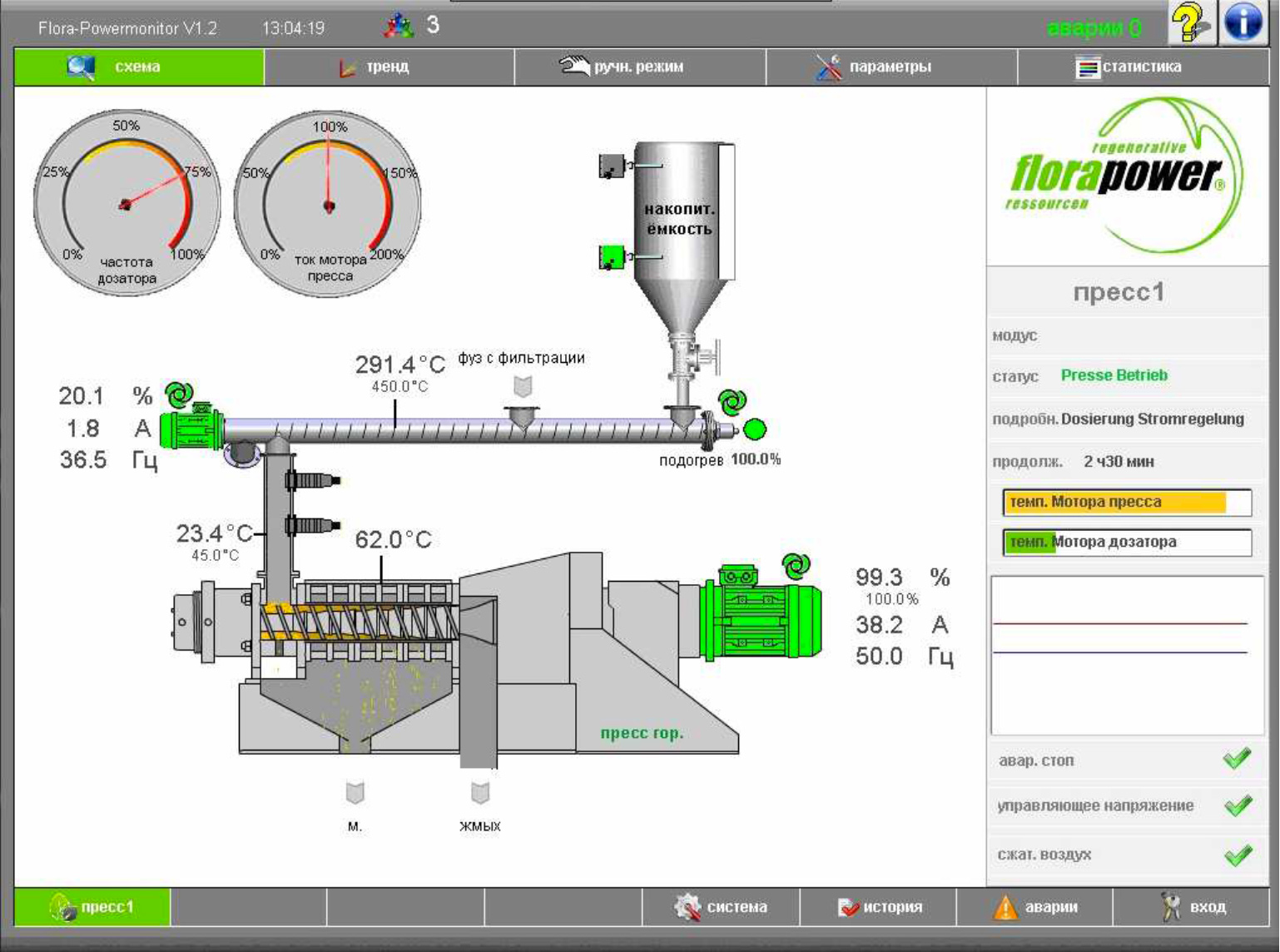

Система управления и электроника:

Цель ситемы управления Florapower - точная наладка процесса прессования. Весь процесс от подачи сырья до чистого масла или жмыха автоматизирован,

Преимущества системы управления Florapower:

- Полная автоматизация процесса переработки (оптимирование кадров; экономически выгодное управление процессом; оптимирование рабочего процесса).

- Возможность доступа к системе управления из любой точки мира через телефон, компьютер или планшет.

- Возможность удаленной поддержки специалистами Florapower.

- Менеджмент системных сообщений и ошибок (оптимизация процесса с помощью системных сообщений (полная история системных сообщений)).

- Интуитивное управление процессом через сенсорную панель управления.

- Много дополнительных функций и опций, к примеру, статистики, учет машинных часов работы, мониторинг сервисных работ и замены запасных частей.

- Многоуровневая система доступа.

- Многоязыковой интерфейс.